- Son Dakika

- Gündem

- Ekonomi

- Finans Ekstra+

- Yazarlar

- Sektörel

- Dünya

- Kültür-Sanat

- Teknoloji

- FOTOĞRAF GALERİSİ

- VİDEO GALERİSİ

- e-Gazete

Gelişmelerden haberdar olmak için İstanbul Ticaret Haberleri uygulamasını indirin

Küresel elektrikli araç kullanımı hızla artarken, kullanım ömrü dolmuş pil paketleri büyük bir atık sorununa dönüşüyor. Lityumun çıkarılması ve rafine edilmesi maliyetli, mevcut geri dönüşüm yöntemlerinin çoğu ise enerji ve kimyasal yoğunluklu süreçler gerektiriyor.

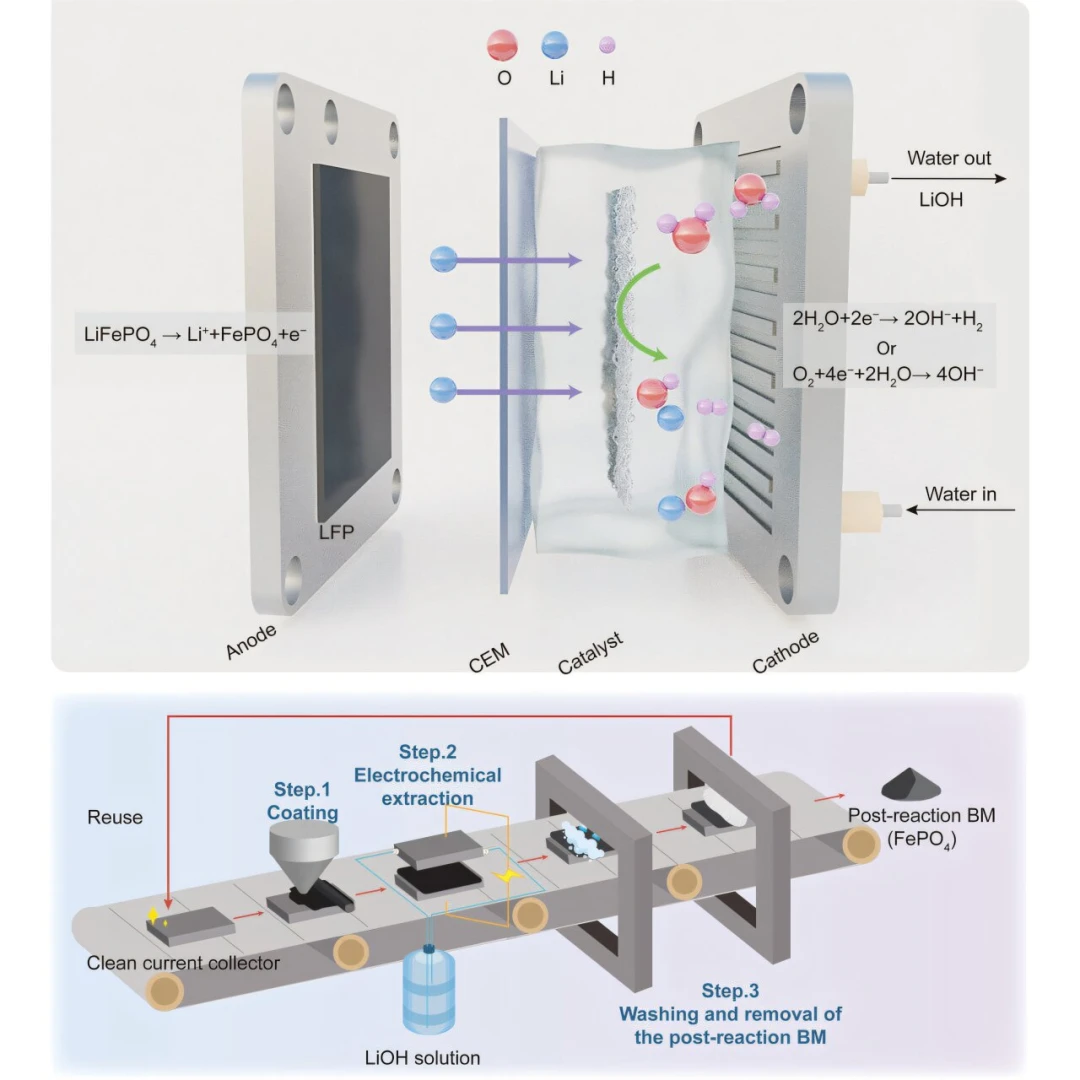

Rice Üniversitesi'ndeki bir mühendis ekibi, parçalanmış pil malzemelerini (‘kara kütle’) güçlü asitlerde eritmek yerine, atık katot malzemelerini yeniden şarj ederek lityum iyonlarını suya çeken daha temiz bir yaklaşım geliştirdi. Bu yöntemde lityum, su içerisinde hidroksitle birleşerek yüksek saflıkta lityum hidroksit oluşturuyor.

ŞARJ PRENSİBİ KULLANILDI

Rice Kimya ve Biyomoleküler Mühendisliği Bölümü Başkanı Sibani Lisa Biswal, temel bir soru sorduklarını belirtti. Bir pili şarj etmenin lityumu katottan ayırdığını, bu nedenle aynı reaksiyonun neden geri dönüşüm için kullanılmayacağını düşündüklerini ifade etti. Biswal, bu kimyayı kompakt bir elektrokimyasal reaktörle birleştirerek lityumu temiz bir şekilde ayırabildiklerini ve doğrudan üreticilerin istediği tuzu üretebildiklerini söyledi.

Çalışan bir aküde, şarj işlemi lityum iyonlarını katottan çeker. Rice'ın sistemi de aynı prensibi lityum demir fosfat gibi atık katot malzemelerine uyguluyor. Reaksiyon başladığında, lityum iyonları ince bir zardan (membran) su akışına geçiyor. Karşı elektrotta ise, başka bir basit reaksiyon suyu parçalayarak hidroksit üretiyor. Lityum ve hidroksit daha sonra su akışında birleşerek sert asitlere veya ekstra kimyasallara ihtiyaç duymadan lityum hidroksit oluşturuyor.

YÜZDE 99 SAFLIK

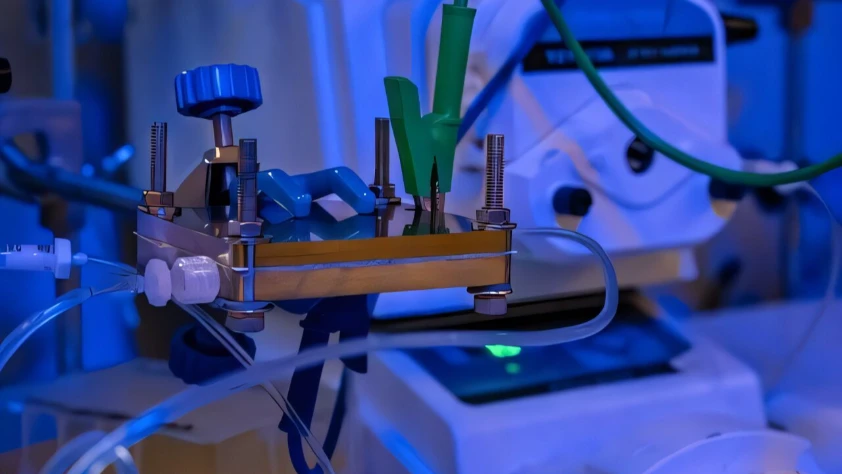

Joule dergisinde yayımlanan araştırma, yalnızca elektrik, su ve pil atığı kullanan sıfır boşluklu bir reaktörü ortaya koyuyor. Bazı modlarda, işlem kilogram başına 103 kilojul kadar az enerji gerektirdi; bu, yaygın asit süzme yöntemlerinden çok daha düşük bir tüketim anlamına geliyor.

Çalışmanın eş yazarı Doçent Haotian Wang, doğrudan yüksek saflıkta lityum hidroksit üretmenin yeni pillere giden yolu kısalttığını vurguladı. Wang, bunun daha az işlem adımı, daha az atık ve daha dayanıklı bir tedarik zinciri anlamına geldiğini belirtti.

Bu işlemle, yüzde 99'dan fazla saflıkta lityum hidroksit üretildi. Bu da pil üretimine doğrudan geri besleme yapılabilecek kadar temiz bir seviye. Sistem, 1.000 saatlik sürekli çalışma boyunca ortalama yüzde 90'a yakın lityum geri kazanım oranı sağladı.

RULODAN RULOYA İŞLEME

Yaklaşım, lityum demir fosfat ve nikel-manganez-kobalt (NMC) çeşitleri de dahil olmak üzere birçok pil kimyasında işe yaradı. Daha da umut verici olanı, araştırmacıların tüm lityum demir fosfat elektrotlarının doğrudan alüminyum folyodan ‘rulodan ruloya’ işlenmesini göstermesiydi; bu sayede kazıma veya ön işlem gerekmiyordu.

Wang, rulodan ruloya demonun, sistemin otomatik söküm hatlarına nasıl entegre edilebileceğini gösterdiğini belirtti. Reaktöre düşük karbonlu elektrik verildiğinde, pil sınıfı lityum hidroksit çekilebildiğini ekledi.

GELECEKTEKİ DARBOĞAZ

Araştırmacılar, teknolojiyi daha da ölçeklendirmeyi ve daha seçici membranlar tasarlamayı planlıyor. Ayrıca, lityum hidroksitin konsantre edilmesi ve kristalleştirilmesi olan son işlemi, toplam enerji kullanımını azaltmak için bir sonraki önemli fırsat olarak görüyorlar.

Biswal, lityum çıkarmayı daha temiz ve basit hale getirdiklerini, bir sonraki darboğazın ise konsantrasyon sorunu olduğunu ve bunu çözmenin sürdürülebilirliği daha da artıracağını söyledi.