- Son Dakika

- Gündem

- Ekonomi

- Finans

- Yazarlar

- Sektörel

- Dünya

- Kültür-Sanat

- Teknoloji

- FOTOĞRAF GALERİSİ

- VİDEO GALERİSİ

- e-Gazete

Gelişmelerden haberdar olmak için İstanbul Ticaret Haberleri uygulamasını indirin

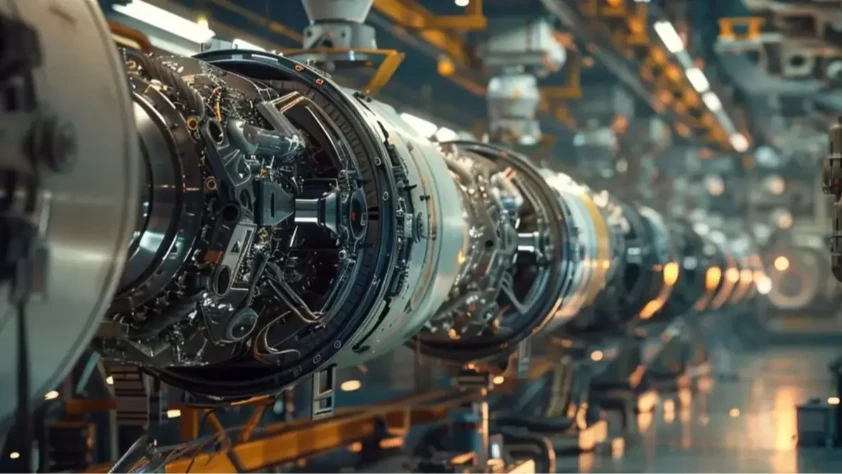

Nükleer enerji endüstrisinin omurgasını oluşturan çelik, reaktörlerde hem gövdeyi güçlendiren yapısal unsurlarda hem de kritik bileşenlerde kullanılıyor. Aşırı ısı, basınç ve uzun süreli ışınlama altında çalışmak zorunda olan bu malzeme için tasarım esnekliği ve verimlilik sunan 3D baskı (katmanlı üretim) önemli bir seçenek haline gelirken, baskı sürecinin bıraktığı mikro ölçekte kusurlar reaktör performansını doğrudan etkileyebiliyor.

Argonne Ulusal Laboratuvarı’ndan araştırmacılar, nükleer endüstrinin bu ‘kara kutu’yu açabilmesi için, LPBF ile üretilmiş iki paslanmaz çelik alaşımı üzerinde iki kapsamlı çalışma yürüttü: Reaktörlerde yerleşik bir sınıf olan 316H ve gelişmiş reaktör uygulamalarına aday A709 (Alaşım 709). Her iki çalışmada da X-ışını kırınımı ve ileri elektron mikroskopisi kullanılarak mikro yapı–mekanik performans bağı detaylandırıldı; baskı sonrası ısıl işlem süreçlerine yönelik somut çıkarımlar elde edildi.

LPBF SÜRECİNİN İZLERİ

LPBF’de lazer, metal tozunu katman katman eriterek üç boyutlu bir parça oluşturur. Çok hızlı ısıtma–soğutma döngüleri, çeliğin içerisinde yüksek yoğunlukta çıkık (dislokasyon), nano ölçekli oksitler ve dokusal heterojenlikler gibi özgün mikro yapılar üretir. Bu çıkıklar malzemeyi güçlendirirken, gevrekleşme ve kırılma duyarlılığını da artırabilir; bu nedenle gerilim giderme ve çözelti tavlama gibi ısıl işlemler kritik önem taşır.

MİKROYAPI HARİTALANDI

Araştırma ekibi, 316H’nin işlenmiş (konvansiyonel) ve LPBF ile basılmış örneklerini Argonne Nanomalzemeler Merkezi (CNM) olanaklarında SEM ve taramalı transmisyon elektron mikroskobu ile karşılaştırdı. Eşzamanlı olarak, Gelişmiş Foton Kaynağı (APS) 1-ID ışın hattında yerinde (in-situ) X-ışını kırınımı ölçümleri yapılarak farklı çözelti tavlama varyasyonlarının etkileri izlendi. Bulgular, 3D baskılı 316H’de yaygın nano oksitlerin, geri kazanım ve yeniden kristalleşme süreçlerini baskıladığını, dolayısıyla klasik ısıl işlem reçetelerinin bire bir uygulanmasının istenen mikroyapısal evrimi sağlamayabileceğini gösterdi.

Argonne malzeme bilimcisi ve her iki çalışmanın ortak yazarı Srinivas Aditya Mantri, sonuçların “eklemeli üretim çeliklerine özel ısıl işlemlerin geliştirilmesine” doğrudan katkı sunduğunu; elde edilen temel bilginin “yeni nesil nükleer reaktör bileşenlerinin tasarımına rehberlik edeceğini” vurguladı.

ISIL İŞLEM STRATEJİSİ

Isıl işlem sırasında yüksek sıcaklıkta atom kaymaları dislokasyon yoğunluğunu azaltabilir; ancak belirli bir çıkık popülasyonunun korunması, çökelti kinetiğini tetikleyerek dayanım–sürünme direnci dengesini iyileştirebilir. Çalışmalar, baskılı çeliklerin, işlenmiş benzerlerine göre ısıl işlemlere farklı tepkiler verdiğini, dolayısıyla alaşıma ve baskı parametrelerine özgü ısıl işlem pencereleri tanımlanması gerektiğini ortaya koydu.

ALAŞIM 709’DA ÜSTÜNLÜK

A709 üzerine yapılan inceleme, alaşımın eklemeli üretim formuna yönelik ilk sistematik deneysel çalışma olma niteliği taşıyor. CNM’de SEM ve TEM ile çoklu ısıl işlem senaryoları test edildi; oda sıcaklığı ve 550 °C (1022 °F) koşullarında çekme deneyleri yürütüldü. Bulgular, LPBF ile üretilmiş A709’un, işlenmiş örneklere kıyasla her iki sıcaklıkta da daha yüksek çekme mukavemeti gösterdiğini ortaya koydu. Laboratuvarın değerlendirmesine göre bunun başlıca nedeni, baskılı numunelerde başlangıç dislokasyon yoğunluğunun yüksekliği ve buna bağlı olarak ısıl işlem sırasında artan çökelti oluşumu.

Çalışma ekibi, 316H için nano oksitlerin yeniden kristalleşme engelleyici rolünü netleştirirken; A709 için baskı kaynaklı çıkık–çökelti etkileşiminin mekanik performansı nasıl taşıdığını somut verilerle ilişkilendirdi.

NÜKLEER DÖNGÜYE ETKİ

Araştırmacılar, CNM ve APS’den elde edilen ayrıntılı yapısal verileri, çekme dayanımı, gerilme altı mukavemet ve sürünme direnci gibi mekanik parametrelerle eşleştirerek, 3D baskılı çeliklerde mikroyapı–özellik–işlem üçgenini kurdu. Bu yaklaşım, reaktör gövdesi, ısı değiştirici ve sodyum hızlı reaktör gibi zorlu servis koşullarındaki bileşenler için malzeme mühendisliği reçetelerinin rasyonel biçimde tanımlanmasını mümkün kılıyor.

UYGULAMAYA YOL HARİTASI

Elde edilen sonuçlar iki eksende politika ve sanayiye rehberlik ediyor:

• Isıl İşlem Optimizasyonu: LPBF parçalar için dislokasyon korunumu/azaltımı dengesi, çökelti mühendisliği ve yeniden kristalleşme kontrolü üzerinden alaşıma özel çevrimler.

• Baskı Parametreleri–Mikroyapı Eşlemesi: Lazer gücü, tarama hızı, katman kalınlığı gibi parametrelerin çıkık/nano oksit popülasyonuna etkisini gözeten ön/son işlem stratejileri.

Çalışmanın yazarlarından Zhang, bulguların “bu alaşımların nasıl işleneceğine dair pratik öneriler” sunduğunu, asıl katkının ise “baskılı çeliklere ilişkin temel anlayışı derinleştirerek” nükleer tasarım topluluğuna kestirimci araçlar sağlamak olduğunu belirtti.