- Son Dakika

- Gündem

- Ekonomi

- Finans

- Yazarlar

- Sektörel

- Kültür-Sanat

- Dünya

- Teknoloji

- FOTOĞRAF GALERİSİ

- VİDEO GALERİSİ

- e-Gazete

Gelişmelerden haberdar olmak için İstanbul Ticaret Haberleri uygulamasını indirin

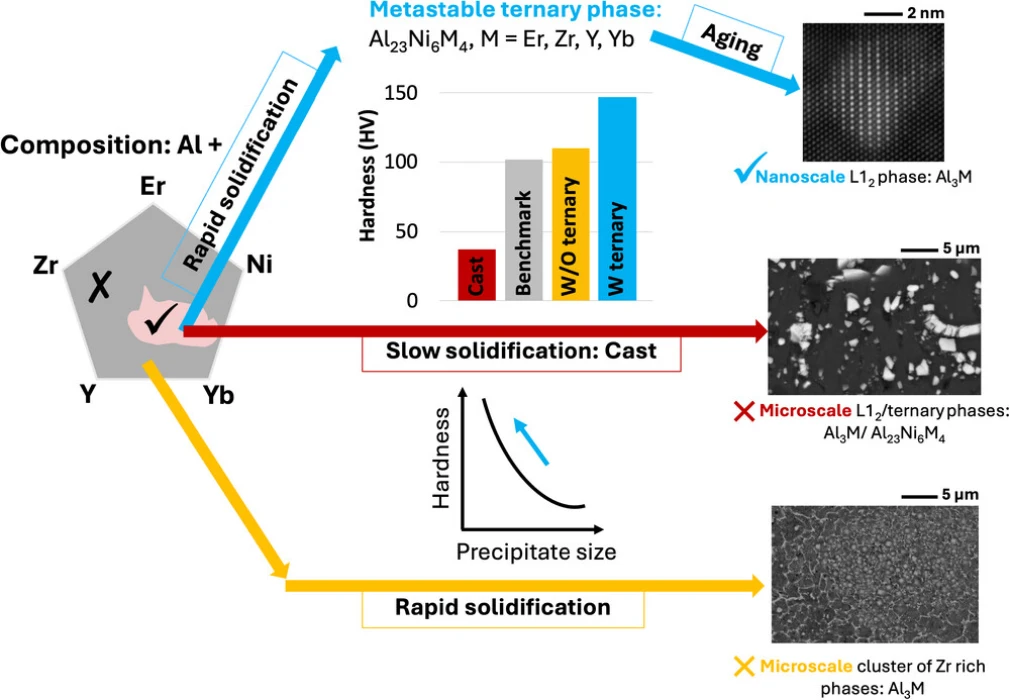

Massachusetts Teknoloji Enstitüsü mühendisleri, yüksek sıcaklıklara dayanıklı ve 3B yazdırılabilir yeni bir alüminyum alaşımı tasarladı. Ekip, alüminyum ve çeşitli elementlerden oluşan karışımları önce hesaplamalı simülasyon, ardından makine öğrenimi ile eleyerek, arama uzayını dramatik biçimde daralttı. Klasik yaklaşımlar 1 milyondan fazla kombinasyonu taramayı gerektirirken, yeni yöntem 40 bileşimi inceleyip yüksek mukavemetli, yazdırılabilir kompozisyona ulaştı. Laboratuvar testleri, ortaya çıkan alaşımın, güncel döküm yöntemleriyle üretilmiş en güçlü Al alaşımları seviyesinde dayanım sunduğunu doğruladı.

JET FANINA HAFİF ÇÖZÜM

Araştırmacılar, yeni basılabilir alüminyumla daha güçlü, daha hafif, yüksek sıcaklığa dayanıklı parçaların üretilebileceğini öngörüyor. Jet motoru fan kanatları bu kapsamda öne çıkıyor: Günümüzde titanyum döküm (Al’e göre yüzde 50 daha ağır, hatta 10 kata kadar pahalı) veya gelişmiş kompozit çözümler tercih ediliyor. MIT’de doktora sonrası araştırmacı olarak çalışmayı başlatan, bugün Carnegie Mellon Üniversitesi’nde yardımcı doçent olan Mohadeseh Taheri-Mousavi, daha hafif ve yüksek mukavemetli bir malzemenin ulaşımda enerji tüketimini önemli ölçüde düşürebileceğini vurguladı. MIT Makine Mühendisliği Bölüm Başkanı John Hart ise 3B baskının karmaşık geometri, malzeme tasarrufu ve özgün tasarım avantajlarına dikkat çekerek, bu alaşımın vakum pompaları, üst düzey otomobiller ve veri merkezlerine yönelik soğutma cihazları gibi alanlarda da yer bulacağını değerlendirdi.

TASARIM DERSİNDEN LABORATUVARA

Çalışmanın çekirdeği, 2020’de MIT’de Malzeme Bilimi ve Mühendisliği Bölümü uygulama profesörü Greg Olson’ın açtığı bir dersteki meydan okumaya dayanıyor. Derste öğrenciler, yüksek performanslı alaşım tasarımını simülasyonlarla öğrenirken, hedef “o güne dek basılabilen en güçlü Al alaşımını aşmaktı. Dayanımın mikroyapı/çökelti mimarisine sıkı bağlı olduğu bilinince, sınıf alüminyumu farklı element tür ve oranlarıyla sistematik biçimde karıştırıp modellemeler yaptı; ancak beklenen sıçrama sağlanamadı. Taheri-Mousavi, bu noktada makine öğreniminin doğrusal olmayan çoklu etkileşimleri daha iyi ayrıştırabileceği fikrine yöneldi: ML araçlarının, “hangi iki-üç unsurun belirli bir özelliği kontrol ettiğini” görünür kılarak tasarım alanını verimli tarama olanağı sunduğu belirtildi.

40 ADAYLA HEDEFİ VURDU

Yeni fazda ekip, element özellikleri ve kompozisyon-özellik ilişkilerini tarayan ML teknikleri ile, yalnız 40 farklı kombinasyon deneyerek yüksek hacimde küçük çökeltiler oluşturan ve böylece dayanımı yükselten bir “reçete” saptadı. Bu düzeyde bir çökelti mimarisine, geçmiş çalışmalar milyonlarca olası bileşimi simüle etmesine rağmen erişememişti. Elde edilen yüksek çökelti yoğunluklu tasarımın fiziksel üretimi için de geleneksel döküm yerine eklemeli imalat tercih edildi; çünkü dökümde yavaş soğuma çökelti büyümesini teşvik ediyor. Buna karşılık lazer yataklı toz füzyonu (LPBF), çok daha hızlı soğuma-katılaşma ile hedef mikroyapıyı mümkün kılıyor.

LAZERLE ERİT, HIZLA DONDUR

LPBF’de alaşım tozu katman katman serilip lazerle desen içinde eritiliyor; eriyik son derece ince olduğundan yeni katman gelmeden hızla katılaşıyor. Ekip, bu doğası gereği hızlı soğuma rejiminin, ML’nin öngördüğü küçük çökelti ve yüksek dayanım hedefini desteklediğini saptadı. Hart, 3B baskının yüksek soğuma hızı gibi süreçsel özgünlükleri sayesinde, bazı malzemelerin yalnızca yazdırma rejiminde istenen özellikleri kazanabildiğine dikkat çekti: Lazerle eriyikten çok hızlı donma, belirli kararlı faz ve çökelti dağılımlarının kilitlenmesini sağlıyor.

NUMUNELER BASILDI, SONUÇLAR ÖRTÜŞTÜ

Ekip, yeni alaşım reçetesine göre alüminyum ve beş element içeren toz formülasyonu hazırlattı. Toz Almanya’daki işbirlikçilere gönderildi; onlar da kendi LPBF sistemleriyle numuneleri bastı ve numuneler MIT’ye geri iletildi. Burada dayanım testleri uygulanıp mikroyapı görüntülemeleri yapıldı. Bulgular, ML’nin tahminleriyle örtüştü: Basılı alaşım, eşdeğer döküm alaşımlarından 5 kat güçlü; klasik simülasyonlarla tasarlanan basılabilir Al’lerden ise yüzde 50 daha yüksek dayanım sergiledi. Mikroyapı incelemeleri, yüksek çökelti hacim fraksiyonu ve yaklaşık 400 °C seviyesine kadar kararlılık gösterdi—Al alaşımları için olağanüstü bir sıcaklık limiti.

UYGULAMA EKSENLERİ GENİŞLİYOR

Yeni alaşımın jet motoru soğuk kademelerinde fan/kompresör kanadı, otomotiv güç aktarma organları, yüksek devirli pompalar ve ısı değiştirici/sogutucu rotorlar gibi ağırlık-dayanım-sıcaklık üçlüsünün kritik olduğu yerlerde çelik/titanyum yerine seçenek yaratabileceği değerlendiriliyor. 3B baskının topoloji optimizasyonu ve içsel kanallı geometri serbestliği, parça birleştirme sayısını azaltıp üretim sürelerini kısaltabilir; soğutma kanalları gibi işlevsel entegrasyonlarla termal verimi artırabilir.

SONRAKİ ADIM: ÖZELLİK AYARI

Araştırmacılar, aynı ML güdümlü tasarım metodolojisini kullanarak tokluğu, yorulma direncini, sürünme dayanımını ve korozyon performansını optimize etmeye yöneliyor. Taheri-Mousavi, yaklaşımın “3B baskı için alaşım tasarlamak isteyen herkes”e yeni kapılar açtığını belirterek, bir gün uçak penceresinden görülen motor fanlarının bu sınıf Al alaşımlarından üretileceği bir gelecek vizyonuna işaret etti.