- Son Dakika

- Gündem

- Ekonomi

- Finans

- Yazarlar

- Sektörel

- Dünya

- Kültür-Sanat

- Teknoloji

- FOTOĞRAF GALERİSİ

- VİDEO GALERİSİ

- e-Gazete

Gelişmelerden haberdar olmak için İstanbul Ticaret Haberleri uygulamasını indirin

Paladyum, hidrojen bazlı enerji ekonomisinde kilit bir malzeme olarak öne çıkıyor. Gümüş renkli bu metal, hidrojene karşı benzersiz bir geçirgenlik ve diğer gazlara karşı doğal bir bariyer sağlayarak gaz karışımlarından saf hidrojen elde etmede en seçici seçeneklerden biri kabul ediliyor. Günümüzde paladyum bazlı membranlar; yarı iletken üretimi, gıda işleme ve gübre üretimi gibi düşük sıcaklıklarda çalışma gerektiren uygulamalarda ticari ölçekte saf hidrojen sağlıyor. Ancak klasik paladyum filmler, 800 Kelvin civarının üzerindeki sıcaklıklarda bozulma riski taşıyor.

TIKAÇ TABANLI TASARIM

Massachusetts Teknoloji Enstitüsü (MIT) ekibi, çok daha yüksek sıcaklıklarda dahi kararlılığını koruyan yeni bir paladyum membran geliştirdi. Alışılagelmiş sürekli film yapmak yerine, paladyum ‘tıkaçlar’ halinde alttaki gözenekli destek malzemenin içine yerleştirildi. Yüksek sıcaklıklarda bu tıkaçlar yerinde kalarak, yüzey filmlerinin uğradığı morfolojik bozulma yerine seçici hidrojen ayırımını sürdürdü. Termal olarak kararlı bu yaklaşım, hidrojeni yüksek sıcaklıkta üreten kompakt buhar metan reformu ve amonyak krakingi gibi teknolojilerde kullanıma kapı aralıyor.

FÜZYONDAN DOĞAN İLHAM

Tasarım, MITEI’nin füzyon enerjisi projesi bağlamında ele alınan bir mühendislik sorusundan doğdu. Geleceğin füzyon santrallerinde (ör. Commonwealth Fusion Systems tasarımları) döteryum ve trityum yüksek sıcaklıklarda çevrime sokulacak; süreçte oluşan diğer gazların ayrıştırılması ve hidrojen izotoplarının reaktöre geri beslenmesi gerekecek. Benzer ihtiyaçlar, pek çok yüksek sıcaklıklı hidrojen üretim sürecinde de mevcut. Klasik yaklaşım, gazı zar öncesinde soğutarak ayırmak; ancak bu, enerji yoğun ve maliyetli ek donanımlar gerektiriyor.

MALZEME BİLİMİ KURGUSU

Araştırmacılar, paladyumun ısındıkça yüzey enerjisini düşürmek üzere büzülmeye ve damlacıklaşmaya eğilimli olduğuna dikkat çekti. Bu davranış, eğer paladyum ayrı ayrı nanobirikimler (tıkaçlar) olarak gözeneklerin içinde ‘en düşük yüzey enerjisi’ konfigürasyonuna yerleştirilirse, yüksek ısıya karşı çok daha kararlı bir mimariye dönüşebileceğini gösterdi.

ÜRETİM VE TEST SÜRECİ

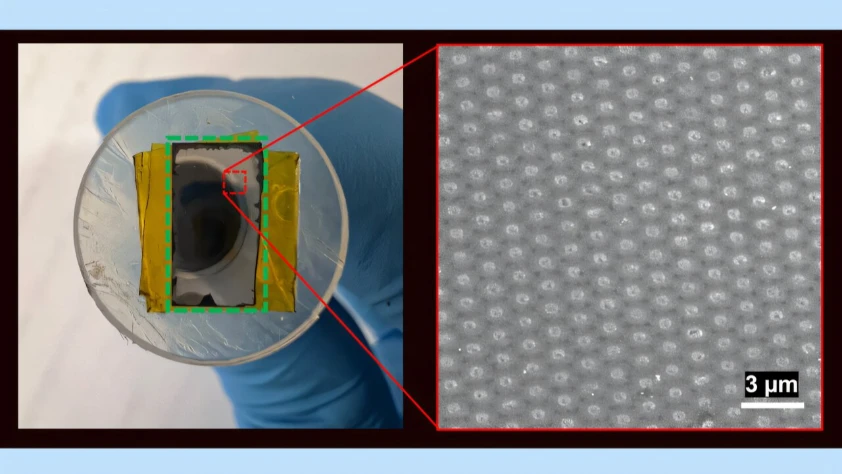

Ekip, yarım mikron mertebesinde gözeneklere sahip bir silika destek tabakası üzerinde küçük çip boyutlu membran örnekleri üretti. Çok ince paladyum katmanı büyütüldü; ardından yüzey cilalanarak paladyum yalnızca gözenek içinde bırakıldı. Özel yapım bir test düzeneğinde çeşitli gaz karışımları ve sıcaklıklarda performans ölçümleri yapıldı. Membranlar, 100 saatten fazla süreyle 1000 Kelvin’e maruz kaldı ve buna rağmen kararlı kalarak hidrojeni ayırt etmeyi sürdürdü.

1000 KELVİN HEDEFİ

Ekip, paladyum film membranların genellikle 800 Kelvin’in altında kullanılabildiğini; bu bandın üzerindeki sıcaklıklarda bozulmanın başladığını vurguluyor. ‘Tıkaç’ tasarımıysa etkin ısı direncini en az 200 kelvin artırarak aşırı koşullarda bütünlüğü çok daha uzun süre koruyor. Bu aralık, özellikle buhar metan reformu ve amonyak krakingi gibi hidrojen üretim teknolojileri için kritik. Membranın 1000 Kelvin civarında güvenilir çalışması, kompakt ‘membran reaktör’ konseptlerinde doğrudan entegrasyon olanağı sunuyor.

AMONYAK KRALINGİ İMKANI

Amonyak krakingi, amonyağı parçalayarak hidrojen elde etmenin yükselen bir yöntemi. Amonyağın sıvı fazda kararlı oluşu, onu güvenli bir hidrojen taşıyıcısı adayı yapıyor. Senaryoya göre amonyak, bir membran reaktöre beslenerek hidrojeni ayrıştırıp doğrudan yakıt hücreli araçlara pompalanabilecek. Bu tür reaktörlerde kullanılacak membranların 800 Kelvin ve üzeri yetkinliğe sahip olması bekleniyor; yeni ‘tıkaç’ mimarisi bu gereksinime tam uyum sergiliyor.

ENDÜSTRİYEL SİSTEM ENTEGRASYONU

Araştırmacılar, laboratuvar ölçeğinde elde edilen sonuçların, gerçek endüstriyel akışlar altında performansın ölçeklenmesi ve doğrulanmasıyla pekiştirilmesi gerektiğini belirtiyor. Membranın uzun dönem güvenilirliği ve çalışır reaktörlere entegrasyonu için ek geliştirme ve saha testi planlanıyor. Yöntem, daha az paladyum kullanarak maliyeti düşürme potansiyeli de taşıyor; bu da hidrojen üretimini hem verimli hem de daha erişilebilir kılabilir.

EKONOMİ VE TEKNOLOJİ ETKİSİ

Yüksek sıcaklıkta soğutma adımlarını azaltan veya ortadan kaldıran zarlar, süreç verimliliğini artırırken ekipman ve işletme maliyetlerini düşürebilir. Füzyon çevrimlerinden kimyasal proses endüstrilerine kadar geniş bir yelpazede, daha kompakt ve düşük karbonlu hidrojen tedarik zincirleri mümkün hale gelebilir.