- Son Dakika

- Gündem

- Ekonomi

- Finans

- Yazarlar

- Sektörel

- Dünya

- Kültür-Sanat

- Teknoloji

- FOTOĞRAF GALERİSİ

- VİDEO GALERİSİ

- e-Gazete

Gelişmelerden haberdar olmak için İstanbul Ticaret Haberleri uygulamasını indirin

İşitme cihazları, diş implantları ve özel yapılar gibi hassas ürünler, çoğunlukla küvet fotopolimerizasyonu yöntemiyle 3D yazıcılarla üretiliyor. Ancak bu süreçte, yapıları baskı esnasında yerinde tutmak için destek parçaları da aynı malzemeyle basılıyor ve baskı tamamlandığında bu destekler genellikle atık olarak çöpe gidiyor.

Massachusetts Institute of Technology (MIT) mühendisleri bu süreci kökten değiştirecek bir gelişmeye imza attı. Ekip, üzerine düşen ışığın dalga boyuna göre iki farklı katıya dönüşebilen özel bir reçine formülü geliştirdi. Ultraviyole (UV) ışıkla sert ve dayanıklı bir yapı oluşurken, görünür ışıkla aynı reçine kolayca çözünebilen bir destek malzemesine dönüşüyor.

DESTEKLER ERİYOR, GERİ DÖNÜŞÜYOR

Yeni yöntemle araştırmacılar, baskı esnasında sağlam yapılar için UV ışık, geçici destekler için ise görünür ışık kullandı. Baskı tamamlandığında destekler, özel bir çözeltiye batırılarak kolayca eritildi. İlginç bir şekilde, destekler bebek yağı gibi gıda güvenli çözücülerde ya da orijinal reçinenin kendisinde bile çözünebiliyor. Bu sayede malzeme geri dönüştürülerek yeniden baskılarda kullanılabiliyor.

TEK BASKIDA KOMPLEK YAPILAR

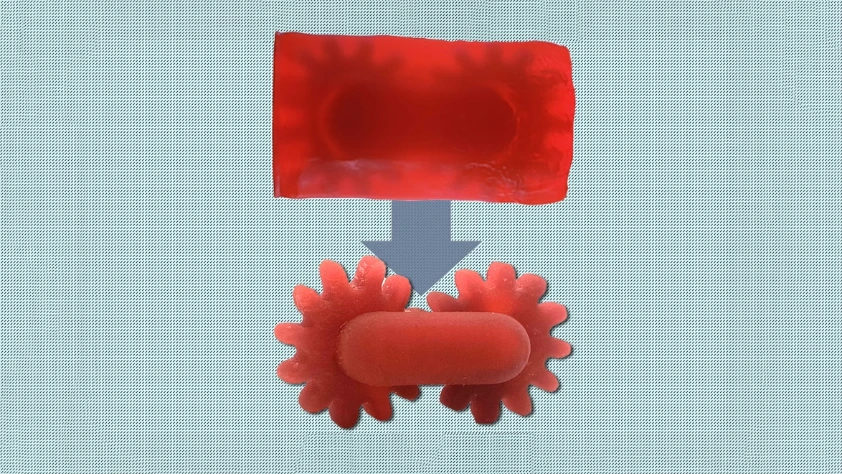

Yeni reçine teknolojisi, işlevsel dişlilerden kompleks kafes yapılara kadar birçok zorlu yapının tek seferde, çoklu parça ve hareketli mekanizmalarla basılmasına olanak sağladı. Geleneksel yöntemlerde desteklerin manuel olarak çıkarılması gerekirken, bu yeni teknik sayesinde destekler sadece “yıkanarak” ayrılıyor.

MIT lisansüstü öğrencilerinden Nicholas Diaco, bu yöntemin çok parçalı montajlarda hız ve sürdürülebilirlik açısından büyük avantaj sağladığını ifade etti. Artık işitme cihazları, kişiselleştirilmiş diş implantları gibi ürünler çok daha az atıkla ve daha kısa sürede üretilebilecek.

OTOMASYON VE GERİ DÖNÜŞÜM MÜMKÜN

Yeni sistemin, çözünmüş reçinenin doğrudan yeni reçineye karıştırılarak yeniden kullanılabilmesi, üretimde atık oluşumunu ciddi ölçüde azaltıyor. MIT Makine Mühendisliği Bölümü Başkanı Prof. John Hart, bu yöntemin otomatik üretim süreçleriyle birleştiğinde büyük ölçekli, kaynak verimli ve düşük maliyetli 3D baskı uygulamalarının önünü açabileceğini belirtti.

MIT ekibinin geliştirdiği bu teknoloji, Advanced Materials Technologies dergisinde yayımlandı. Çalışma, Hong Kong'daki Algısal ve Etkileşimli Zeka Merkezi (InnoHK), ABD Ulusal Bilim Vakfı ve ABD Deniz ve Kara Kuvvetleri Araştırma Ofisleri tarafından desteklendi.